Consideraciones materiales para su gestión de operaciones

Programa maestro de una empresa se centra en la creación del producto o de la prestación del servicio de que una empresa está en el negocio de vender. Una buena gestión de las operaciones es esencial. Esta mercancía a menudo requiere de materiales y procesos, y la colección de piezas y la actividad puede llegar a ser complicado muy rápidamente.

Conteúdo

Reunir información del sistema

Planificación de Requerimientos de Materiales (MRP) es un sistema de información computarizado diseñado para ayudar a controlar el orden y la programación de los componentes, piezas y materias primas que componen el producto final de una empresa. La demanda de estos componentes se conoce como frecuencia demanda dependiente debido a que la cantidad demandada depende de la demanda de los consumidores para el producto final.

Un sistema MRP requiere estos insumos principales:

Maestro programa de producción: El programa maestro muestra la cantidad y el momento para un producto específico que se entregarán a los clientes durante un período de tiempo específico.

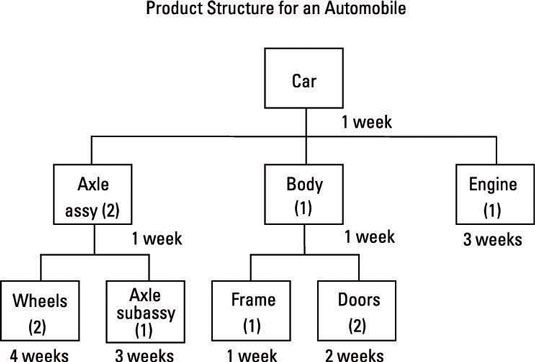

Estructura del producto: Este diagrama muestra todos los insumos necesarios para producir el producto. También puede mostrar orden de montaje.

Lista de materiales (BOM): Esta entrada es una lista de todos los elementos necesarios para producir un producto final. Es muy parecido a la lista de ingredientes en una receta.

Registro de inventario: Recuentos de toda la materia prima, piezas, subconjuntos (asambleas parciales), y asambleas para cada periodo de tiempo se incluyen en esta entrada. Estos son los puntos de datos primarios contenidos en este archivo:

Necesidades brutas: La demanda total de la partida durante el período de tiempo

Recibos programadas: Las órdenes que se han colocado, pero aún no recibidas, denominadas a menudo órdenes abiertas

Se espera el inventario disponible: Una estimación del inventario que está en la mano

Requerimientos netos: Cantidad real que se necesita

Recibos previstas: Cantidad que se espera recibir

Liberaciones previstas: Cantidad esperada será condenada

Para MRP, también debe conocer la esperada tiempo de espera, el tiempo entre el pedido de piezas y su entrega.

Los resultados del sistema

El sistema MRP toma el plan maestro de producción, la estructura del producto, lista de materiales, registro de inventario, e información de tiempo de entrega y crea un plan de necesidades de material para cada elemento. El proceso comienza con el número de productos finales deseados en cualquier período dado. El software utiliza la estructura del producto y la lista de materiales para determinar cuántos de cada conjunto y subconjunto se necesitan - y cuando - para hacer el producto final.

El uso de los niveles de inventario actuales, el sistema proporciona el personal de fabricación con un comunicado de trabajo, lo que señala el número de elementos que necesitan para producir realidad. Este proceso se repite hasta el nivel de materia prima.

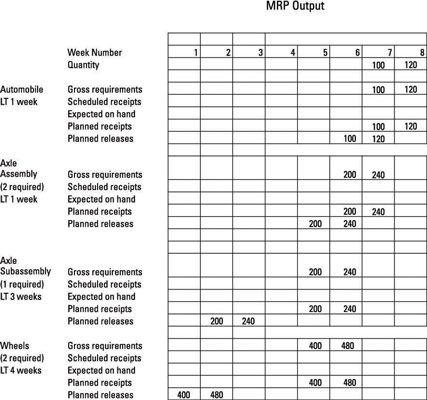

Si necesita 100 automóviles en la semana 7 y 120 en la semana 8, el sistema MRP estalla el programa maestro en planes separados para el automóvil, los conjuntos de ejes, los subconjuntos y las ruedas.

La empresa tiene 100 automóviles en la semana 7. Debido a que la empresa cuenta con un plazo de ejecución de una semana, tiene que liberar los materiales requeridos en la planta durante la semana 6, lo que significa que 200 conjuntos de ejes deben estar listos en este momento. Teniendo en cuenta el tiempo de espera de una semana para producir un conjunto de eje, la empresa debe liberar el material necesario para producir las asambleas en la semana 5.

Observe que la producción de un subconjunto de toma 3 semanas, por lo que la empresa debe liberar materiales para 200 subconjuntos de eje en la semana 2. Por las mismas razones, se necesita liberar materiales para ruedas 400 en la semana 1. Estos cálculos se repiten para los 120 coches necesarios en semana 8, aunque, debido al aumento de 20 por ciento en la demanda, todas las cantidades crecer en un 20 por ciento.

La presentación de informes de planificación de necesidades de una manera rápida y fácil para un gerente de operaciones para ver el tiempo necesario para las operaciones futuras. Por ejemplo, si va a administrar las operaciones de subensamblaje del eje, usted sabe que en la semana 2 que necesita para comenzar la producción para los 200 subconjuntos necesarios para una entrega de semana 5 a la zona de montaje del eje.

Tome los datos de planificación de necesidades de la fábrica

MRP libera la materia prima a la planta de la fábrica, según sea necesario, pero no programa los recursos individuales (máquinas y personas) necesarios para producir el producto. Programación de trabajos puede ser problemático cuando se requieren recursos específicos para varios productos o trabajos. ¿Qué trabajos se programa por primera vez?

Existen varios métodos para dar prioridad a los empleos disponibles. Estas son algunas de las opciones más comunes:

Primero que llega, primero-servido (FCFS): Trabajos de proceso en el orden en que llegan. También conocido como primero en entrar primero en salir (FIFO).

Tiempo de funcionamiento más corto (SOT): Comience con el trabajo que tiene el tiempo de procesamiento más corto.

Primera fecha debido primero (EDD): Comience con el trabajo que tiene la mayor brevedad requerida.

Método de la razón crítica (CR): Calcular el tiempo restante hasta la fecha de vencimiento y se divide por el tiempo de procesamiento total restante. Comience con el trabajo con la proporción más pequeña.

Las métricas que se utilizan para evaluar las ventajas de cada método de programación incluyen el tiempo de flujo y la tardanza trabajo. Tiempo de flujo es la longitud de tiempo que un trabajo pasa en la instalación. Incluye no sólo el tiempo de procesamiento, sino también el tiempo que la tarea espera a procesar. Calcula tardanza trabajo como la diferencia entre la fecha de terminación real y la fecha de vencimiento.

Desafortunadamente, no hay un método es mejor que los otros en todas las circunstancias. Evaluar todos los métodos para cada serie de puestos de trabajo para encontrar el mejor enfoque para una situación dada.